I över 30 år har Ethernet och fältbussar utvecklats och anpassats för att möta specifika krav och krav inom industriell automation. Dessa teknologier har revolutionerat sättet industrianläggningar kommunicerar, från punkt-till-punkt till mångfaldigt anslutna enheter på distans.

Lars H Larsson, ordförande i PI Sweden, har varit med från start och drivit på utvecklingen av industrins kommunikationslandskap. Som framstående expert på området delar han här med sig av sina insikter om hur kommunikationssystemet utvecklats och anpassats för att möta de krav och utmaningar som industrin ställs inför.

Hur har kommunikationssystemen utvecklats och anpassats för att möta specifika krav och krav inom industriella miljöer?

– Vid slutet av 90-talet var industriell kommunikation punkt-till-punkt utom mellan fabriksenheter där Ethernet användes men med tjocka koaxialkablar och anslutningar som kostade tusentals kronor jämfört med dagens anslutningar som kostar under 100 kr.

Fältbussarna med störokänslig tvåtrådskabel, RS485, revolutionerade detta med en kabel dit många enkla givare, instrument och styrsystem kunde ansluta sig. Det var då Profibus kom och organisationer bildades över hela världen inklusive Sverige med Profibus föreningen (numera PI Sweden) 1993.

Stora mängder anslutna enheter, längre avstånd och gemensam kommunikation från givare/instrument upp till styrsystem och HMI-system fann sin lösning genom att man använde Ethernet.

Först med lösningar som hade egna protokoll på Ethernet men snart nog helt Ethernetkompatibla protokoll som Profinet.

Vilka är fördelarna med att använda Ethernet för kommunikation inom industriell automation?

– Ethernet erbjuder standardiserad kommunikation som möjliggör interoperabilitet mellan olika tillverkare. Det stöder överföring av stora datamängder över långa avstånd med hög hastighet.

Genom att enas om datapaketens format och tolkning möjliggör Ethernet kommunikation från enkla I/O-enheter till avancerade affärssystem, internet och molnbaserade lösningar.

Ethernet ger också flexibilitet med standardiserade gränssnitt och kommunikation, vilket möjliggör byggandet och anslutningen av moduler och fabriksenheter med enkelhet och anpassning vid behov.

Vad är de viktigaste säkerhetsutmaningarna och lösningarna i industriella nätverk och automationsapplikationer?

– Säkerhetsutmaningarna inom industriella nätverk innefattar skydd av data och överföring från tuffa miljöer, störningar och hot såsom intrång och överbelastning, inklusive cyberattacker.

Ursprungligen var anläggningar slutna och lätt skyddade, men med ökad decentralisering och anslutning till internet behövs nu omfattande säkerhetslösningar för att skydda den digitala fabriken.

Vilka är de senaste trenderna inom Ethernet och industriell kommunikation?

– Senaste trenderna fokuserar på att utnyttja den ökande mängden data från fabriker. Digitaliseringen av produktionen möjliggör automatiserad underhållsplanering, ökad produktionseffektivitet och styrning av logistik genom användning av realtidsdata.

Dessutom möjliggör användning av digitala tvillingar simulering av framtida produktionsförhållanden baserat på insamlad data.

Hur påverkar Ethernet användningen av Industri 4.0 och Internet of Things (IoT) inom industriell automation?

– Ethernet möjliggör fullständig tillgång och kommunikation inom ramen för Industri 4.0 och Industrial Internet of Things (IIoT), vilket omfattar datainsamling, styrning på en detaljnivå, kommunikation med olika enheter, produktionsplanering och övergripande styrning av företaget.

Genom att använda Ethernet som en standardiserad och transparent lösning binder det samman alla dessa aspekter och möjliggör en sömlös implementering av IIoT och Industri 4.0 i industriell automation.

Vilka är de senaste standarder inom Ethernet?

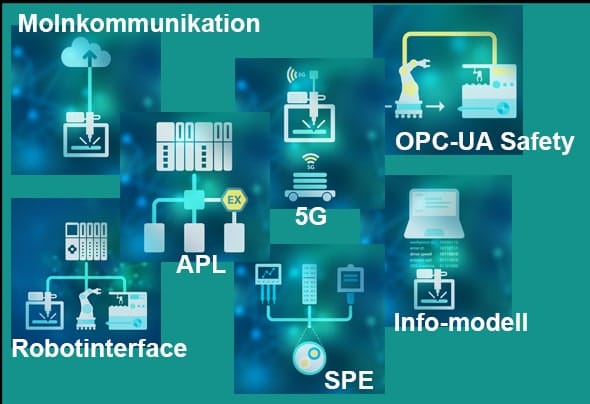

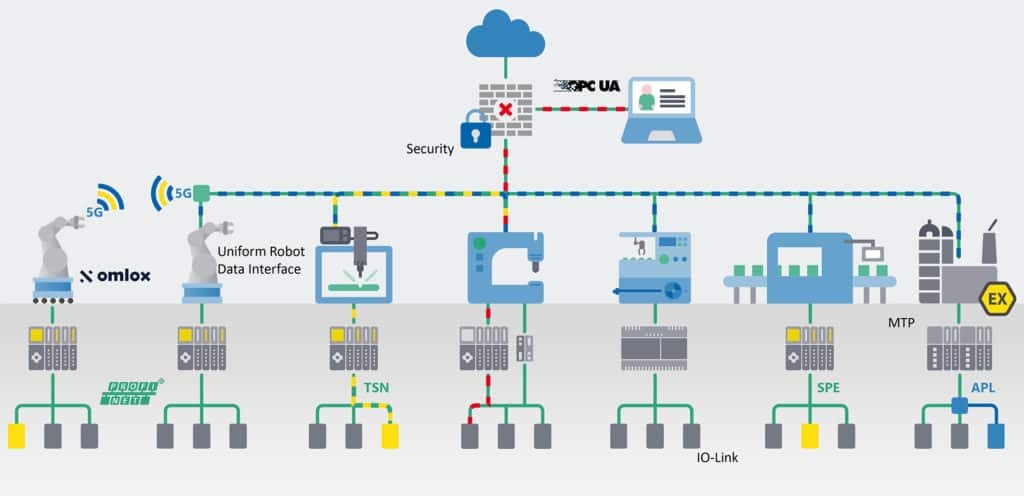

– Några av de senaste standarderna inom Ethernet inkluderar PROFINET, OPC-UA, TSN, SPE, APL och 5G. Dessa standarder har utvecklats genom ett omfattande samarbete för att säkerställa kompatibilitet och funktionalitet.

Dessutom har överenskommelser skapats för anslutning av andra enheter till Ethernet: T.ex. för IO-Link, omlox, robotar, PA-DIM och MTP.