Högskolan Västs forskare har utvecklat additiv tillverkning med laser och tråd för ett helt nytt material; duplext rostfritt stål. Teknologin har med framgång testats för tillverkning av en komponent hos Alfa Laval. Inom några år kan tekniken vara mogen för skarp industriproduktion.

Additiv tillverkning ses som en viktig del i nästa generation av industriell produktion där kraven på hållbarhet är stora. Tekniken ger en effektivare materialanvändning, lägre energiåtgång och kortare ledtider jämfört med traditionella tillverkningsmetoder för smiden som kräver omfattande bearbetning.

– Vårt test med en av Alfa Lavals komponenter visar att produktionstiden kan minskas från 20 veckor till endast två veckor. Om man skalar upp AM-processen för serieproduktion av två av deras detaljer finns potential att spara cirka 170 ton material per år. Det motsvarar 170 000 kg CO2-utsläpp, säger Robert Pederson, professor i matematik.

Om tekniken visar sig fungera fullt ut för serietillverkning med dessa två komponenter finns potential att utöka med fler av företagets detaljer, konstaterar Robert.

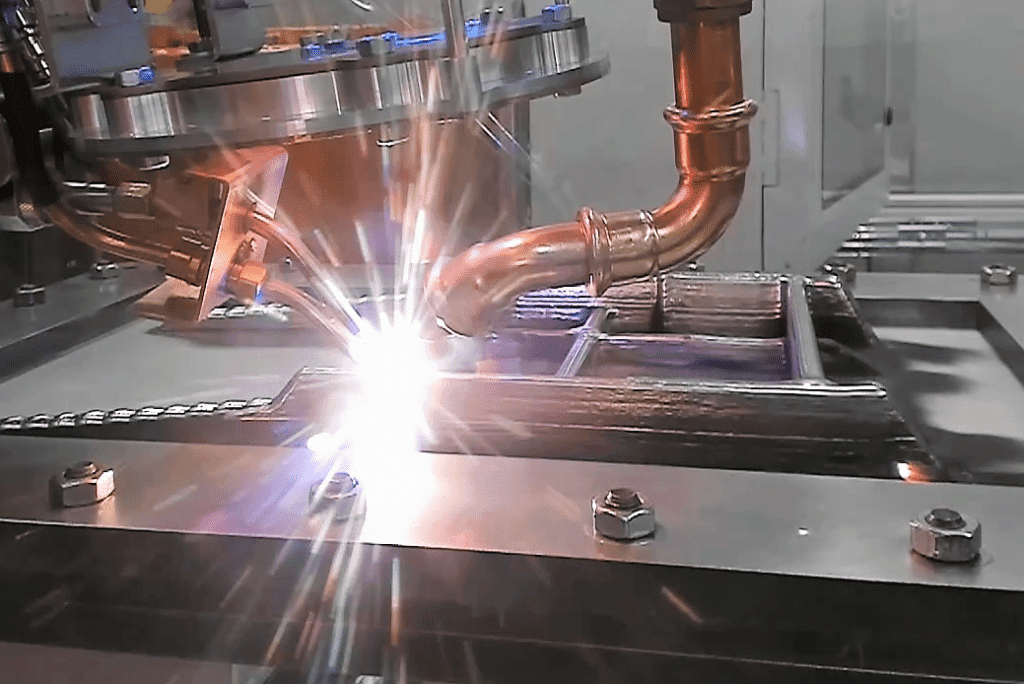

För att AM med laser och tråd ska slå igenom måste hela tillverkningsprocessen vara automatiserad, robust och pålitlig. En viktig uppgift för projektgruppen har därför varit att utveckla och bygga ett automatiskt produktionssystem med återkopplad styrning. Sommaren 2019 lyckades teamet genomföra detta för en detalj i nerskalad storlek och var därmed bland de första i världen med en sådan lösning.