Om man vill vara framgångsrik i dagens mycket konkurrensinriktade tillverkningsindustri är precision och effektivitet avgörande. Maskinverkstäder använder sig av CNC-maskiner (CompactNumericalControl) för att tillverka högkvalitativa delar med snäva toleranser. Om man vill uppnå konsekvent noggrannhet och optimera produktionsprocesser är integrering av SPCfeedback (Statistical Process Control) avgörande.

Inse vikten av mätteknik vid tillverkningsprocessen

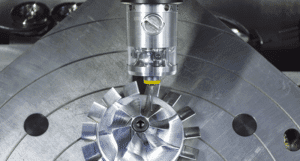

Mätteknik handlar om den ”mätvetenskap” som används för att noggrannheten och precisionen hos komponenter som tillverkas av CNC-maskiner ska säkerställas. Genom att använda olika mätverktyg och mätmetoder, t.ex.

mätmaskiner (CMM) och optiska system kan man med hjälp av mätteknik utvärdera dimensioner, form och ytfinish hos bearbetade delar.

Integrering av mätteknik i CNC-maskiner möjliggör återkoppling och verifiering i realtid under tillverkningsprocessen. Genom att mäta kritiska dimensioner och jämföra dem med fördefinierade toleranser tillhandahåller mätsystem ovärderlig information för kvalitetskontroll och processoptimering.

Fördelar med integrering av mätteknik

Förbättrad kvalitetskontroll: Integrering av mätteknik gör att man kan detektera och eliminera avvikelser från specificerade toleranser. Verifiering av delarnas dimensioner under bearbetningsprocessen gör att tillverkare snabbt kan upptäcka och åtgärda fel. Detta proaktiva förfaringssätt gör att man kan minimera tillverkningen av defekta delar som leder till kassationer, avfallsskrot och kundklagomål.

Ökad processeffektivitet: Realtidsfeedback från mätteknik möjliggör omedelbara justeringar och optimering av CNC-bearbetningsparametrar. Genom att övervaka noggrannheten för dimensioner och ytfinish kan operatörer finjustera skärparametrar, verktygsval och maskininställningar, vilket leder till kortare cykeltider, minskat verktygsslitage och förbättrad användning av maskiner.

Förbättrad spårbarhet: Integrering av mätteknik tillhandahåller detaljerad dokumentation över mätningar och inspektioner och erbjuder ett heltäckande spårbarhetssystem för varje enskild bearbetad del. Denna spårbarhet underlättar efterlevnad av lagar och standarder och möjliggör identifiering av eventuella problem i produktionslinjen.

Statistisk processtyrning (SPC)

Statistisk processtyrning (SPC) är en metod som används för övervakning och styrning av processer genom insamling och analys av data. I kombination med mätteknik gör SPCfeedback att precisionen och effektiviteten hos CNC-maskiner kan förbättras ytterligare.

SPC-system samlar in data från mätenheter och analyserar dem så att processvariationer och trender kan fastställas. Genom användning av statistiska tekniker, som exempelvis kontrolltabeller och kapacitetsanalys, ger SPC-feedback verkstadsoperatörer insikter om processtabilitet och kapacitet, vilket hjälper dem att fatta välgrundade beslut för kontinuerlig förbättring.

Fördelar med SPCfeedback

Tidig detektering av processvariationer: SPC-feedback identifierar processvariationer som kan leda till avvikelser innan de utvecklas till väsentliga problem. Övervakning av kritiska dimensioner och trender gör det möjligt för SPC-system att utlösa larm och meddelanden när delarna närmar sig gränsvärdena. Detta gör att man kan ingripa i tid för att undvika flaskhalsar i produktionen och minimera materialslöseri.

Kontinuerlig förbättring av processer: SPC-feedback tillhandahåller värdefulla data för optimering av processer och förebyggande underhåll. Analys av trender och mönster ger tillverkare möjlighet att minska variationer, förbättra maskinens prestanda och optimera verktygens livslängd. Detta datadrivna förhållningssätt gör det möjligt för operatörer att fatta välgrundade beslut för att den övergripande processeffektiviteten och produktkvaliteten ska förbättras.

Datadrivet beslutsfattande: SPC-feedback möjliggör systematiskt beslutsfattande utifrån tillförlitliga data. SPC-system möjliggör datadrivet beslutsfattande för processjusteringar, resursallokering och strategisk planering genom att förse operatörer och chefer med realtidsinsikter om processprestanda.

Maximera produktiviteten genom de oändliga möjligheterna hos feedback

Alla är vi överens om att data är nyckeln till framtiden. Men att bara förlita sig på data för information räcker inte till. Det är när data fungerar på ett självständigt sätt som man verkligen kan utnyttja möjligheterna som data har att erbjuda.

Med QDAS IMC från Hexagon är det precis detta som händer. Delarna mäts och utvärderas med mätmaskiner (CMM) och mätprogramvara. Resultaten från dessa mätningar skickas sedan till SPC-programvaran för övervakning på lång sikt. QDAS IMC använder data i SPC-programvaran och genererar feedback åt CNC-maskinerna och/eller operatörerna, på så sätt skapas en sluten krets som vid behov kan självjusteras automatiskt.

Slutsats

Integrationen av feedback från mätteknik och statistisk processkontroll (SPC) har revolutionerat CNC-bearbetningsprocesser inom maskinverkstäder. Genom att införliva mätsystem i CNC-maskiner och använda SPC-feedback kan tillverkare uppnå konsekvent precision, optimera produktionsprocesserna och öka den övergripande produktiviteten.

Till fördelarna hör förbättrad kvalitetskontroll, processeffektivitet och spårbarhet, tidig upptäckt av processvariationer, kontinuerlig processförbättring och datadrivet beslutsfattande. I takt med att tillverkningsbranschen fortsätter att utvecklas kommer mätteknik och SPC-feedback att förbli ovärderliga komponenter för precision och effektivitet hos CNCmaskiner.

Pressmeddelande från hexagon.com