Svensk gjuteriindustri är en innovativ och spännande framtidsbransch. Svensk Gjuteriförening har genomfört sin årliga konferens Gjuteridagarna i Skövde och i samband med den genomfördes en undersökning bland föreningens medlemmar, rapporterar Svensk Gjuteriförening. ”Undersökningen visar på mycket starkt självförtroende inom den svenska gjuteriindustrin. Av samtliga deltagare bedömer 73 procent att gjuteriindustrin kommer att växa under 2019 och 65 procent bedömde att gjuteriindustrins betydelse för svensk industri som helhet kommer att ha ökat om tio år”.

Brist på kvalificerad arbetskraft och utländsk konkurrens var de två största upplevda hoten. 74 procent bedömer att den svenska gjuteriindustrin är ledande i klimatomställningen jämfört med andra länders samt att det finns en god tilltro till industrins innovationsförmåga.

– Resultaten från undersökningar pekar på att detta är en bransch där människor vill ta tag i utmaningar och hantera dem. När vi ställde frågor om vem som hade ansvaret för såväl klimatutmaningen som i att kompetensförsörjningen skulle bli bättre var svaren tydliga, det är framförallt gjuteriindustrin självt som sitter på lösningarna. Det ger självförtroende och visar på framåtanda, säger Peter Nayström, Generalsekreterare Gjuteriföreningen.55 procent uppgav att lösningen på hur elförsörjningsfrågan ska hanteras ingår i klimatomställningsarbetet. 84 procent ansåg att lösningen på hur industrin ska lösa sin kompetensförsörjning är genom ökning av branschens attraktivitet som arbetsgivare.När deltagarna fick möjlighet att beskriva svensk gjuteriindustri med ett ord, vann orden innovativ, spännande och framtidsbransch. Undersökningen besvarades av ca 130 personer från gjuteriindustrin.

Forskar och utvecklar

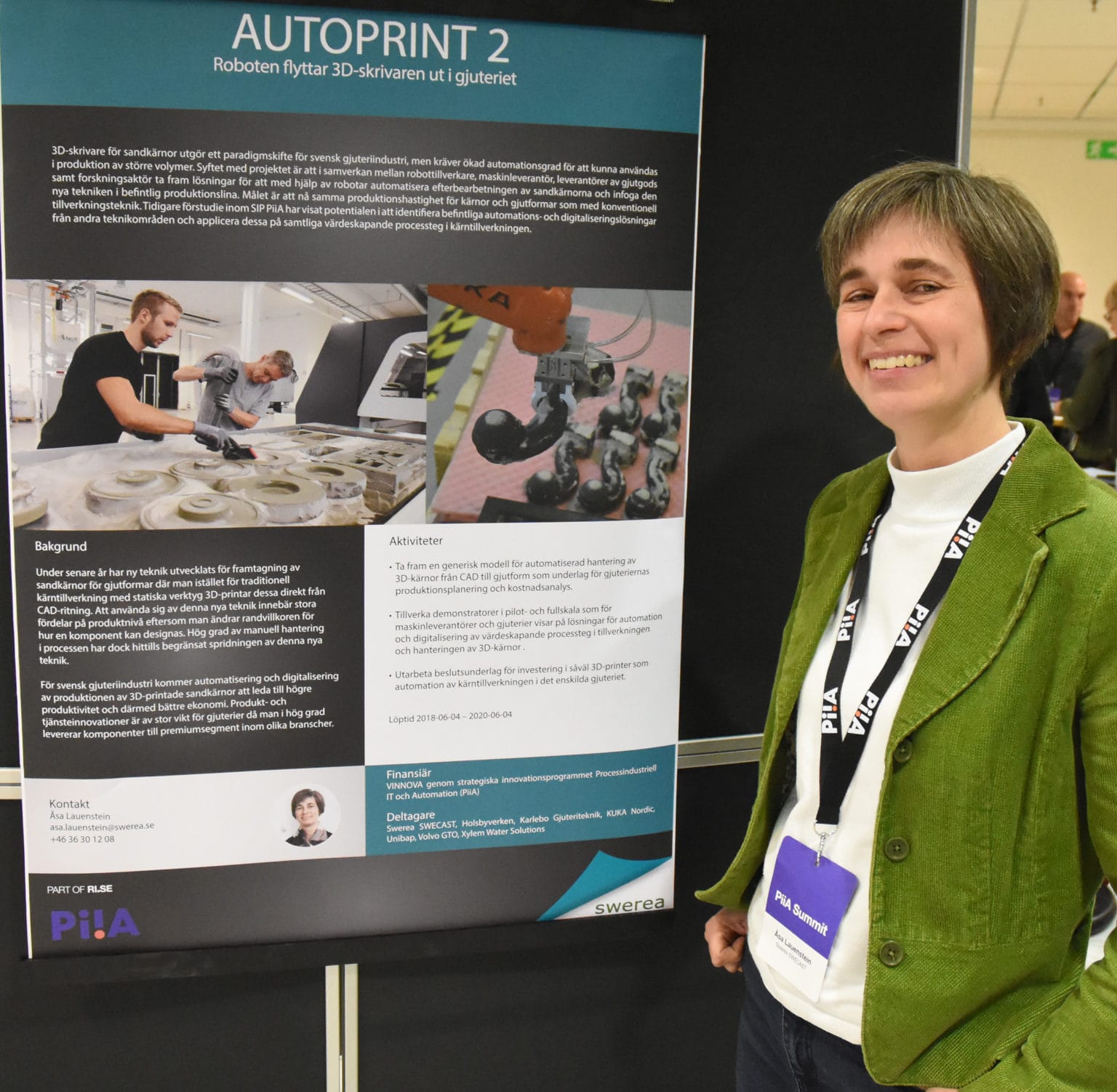

Vid produktionsforskningskonferensen Piia Sumit i Västerås presenterade forskaren Åsa Lauenstein, Swerea Swecast, ett forskningsprojekt som syftar till att robotisera produktionen på gjuterier. Projektet behandlar dessutom det nya framställningssättet, nämligen 3D printing. Möjligheten att använda sig av en robot till plockning och rensning av 3D-printade sandformar och kärnor undersöks i projektet med namnet Autoprint. Idag sker arbetet helt manuellt vilket kan både vara tungt och tidskrävande. Processen fram till att en produkt skrivs ut i 3D-skrivaren är helt automatiserad. Men efterbehandlingen är en manuell process. Man exempelvis dammsuger sanden, lyfter upp kärnorna, putsar bort kvarvarande sand med borstar eller tryckluft och paketerar dem för leverans.

– Att försiktigt plocka upp kärnorna ur arbetsboxen kan ta åtskilliga timmar, säger projektledaren Åsa Lauenstein. Under arbetet exponeras personalen för sand och kemikalier vilket är en potentiell hälsorisk. Samtidigt står maskinen overksam i väntan på nästa körning. Om urplockning skulle automatiseras, skulle man kunna utnyttja arbetstiden effektivare, kanske till och med producera dygnet runt. Auoprintprojektet är en förstudie i två delar. En omvärldsanalys och behovsinventering där de olika deltagande företagen besöks och deras behov undersöks. Den andra delen går ut på att göra praktiska tester.

– Då placerar robotleverantören Kuka Nordic en modellrobot i vår test- och demoanläggning, säger Åsa Lauenstein. Att komma hela vägen fram till perfekt rengjorda kärnor och formar, det tror jag inte vi gör i detta projekt. Men vi ser redan nu att det kommer att finnas goda möjligheter att åtminstone lösa urplockningen av maskinen med standardise- rade gripdon och program.

Projektet som löper fram till april år 2020 finansieras av Vinnova genom det strategiska programmet process industriell it och Automation Piia. Bland deltagande företag finns Holsbyverken, Karlebo Gjuteri, Unibap, Volvo gto och Xylem.